Помимо непосредственного производства светотехнической продукции наша компания сосредотачивает часть своих ресурсов на изучение различных исследований, а также проводит свои собственные испытания и тесты, направленные на повышение качества выпускаемой продукции, а также ее долговечности. Даже небольшие изменения в технологии производства могут значительным образом повлиять на работоспособность конечного продукта. О некоторых нюансах в технологии производства светодиодных светильников мы хотели бы рассказать.

Кроме производства светильников наша компания осуществляет также обслуживание и ремонт вышедших из строя светодиодных светильников как собственного производства, так и светильников других производителей. При ремонте светильников одного из отечественных производителей мы столкнулись с проблемой отвалившихся от платы светодиодов. Они просто болтались в корпусе светильника. При этом тест показал, что они абсолютно работоспособные. Наши специалисты задались вопросом, что могло повлиять на отрыв светодиодов от плат? Первое, что по логике может спровоцировать такой казус – это качество изготовления печатных плат, качество материала в месте контакта токопроводящего слоя и контактов светодиода, а также качество материалов, используемых при пайке в месте контакта. Далее мы наткнулись на эксперимент по изучению надежности паяльных соединений светодиодов, проведенный сотрудниками «Айтекс Компонент».

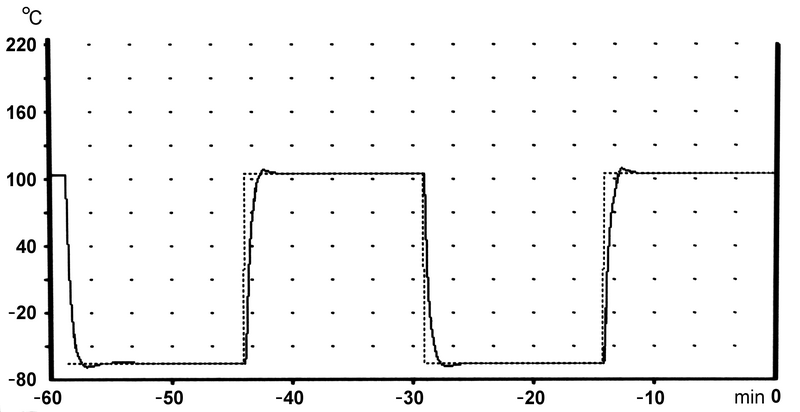

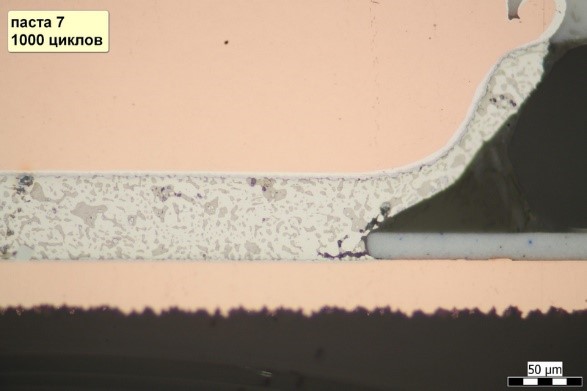

В ходе эксперимента проводилось искусственное состаривание светодиодных плат от известных производителей путем термоциклирования, которое ускоряет процессы деградации материалов, диффузии и окисления. Исследуемые платы были подвергнуты 30-минутным циклам термоциклирования при температурах от -65 до +105°С.

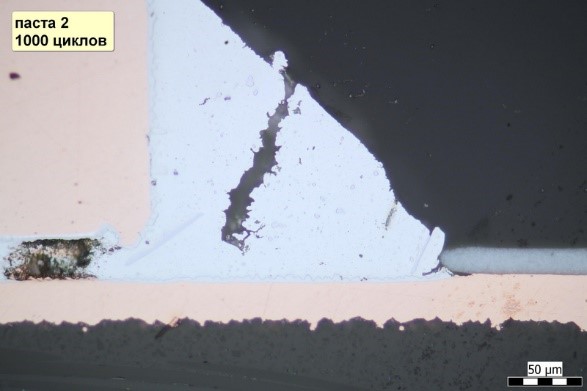

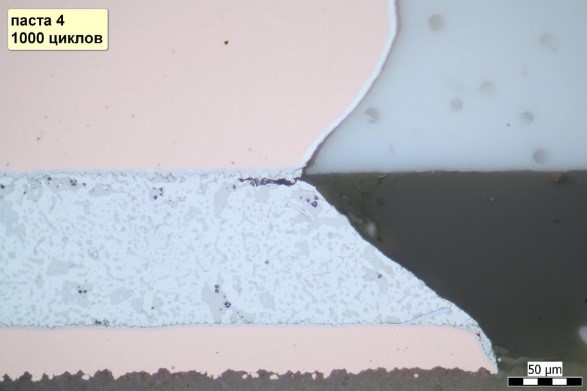

Вследствие большой площади контакта светодиодов с платой термоциклирование до отказа не представляется целесообразным, поэтому было проведено 1000 циклов для оценки скорости роста интерметаллических слоев и появления усталостных дефектов в галтели припоя.

Что выяснилось? – Не все паяльные пасты и припои одинаково полезны.

С помощью рентгенографирования стало хорошо видно зарождение трещин в местах наибольшего механического напряжения, а именно вдоль интерметаллических слоев (чаще у подложки, чем у компонента – из-за соприкосновения с паяльной маской), и в толще галтели под углом примерно 45°.

Ознакомившись с результатами данного эксперимента, наши специалисты скорректировали весь процесс пайки светодиодов, проверили тип используемой на производстве паяльной пасты, а также трафареты и рисунки паяльных масок. Все это позволило сделать светодиодные светильники от нашей компании еще качественнее и надежнее, что обеспечивает их высокую рентабельность и выгодность их применения.

© По материалам исследований ООО "Айтекс Компонент", Андрея Черняка и Виталия Щекина.

Оставить комментарий